Moldes Plásticos

Os moldes plásticos são elementos centrais no processo de fabricação de peças plásticas, especialmente na injeção de plástico. Eles são responsáveis por determinar a forma, o tamanho, as texturas e os detalhes das peças produzidas, influenciando diretamente a qualidade, precisão e uniformidade dos produtos finais. A fabricação de itens plásticos em larga escala e com alto nível de complexidade seria inviável sem moldes plásticos adequados. Este artigo explora o que são os moldes plásticos, seu processo de desenvolvimento, os diferentes tipos e suas aplicações em vários setores industriais.

O Que São Moldes Plásticos?

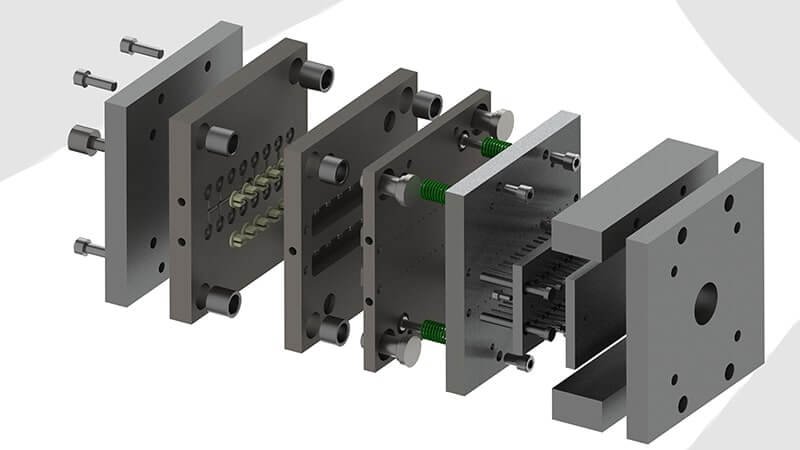

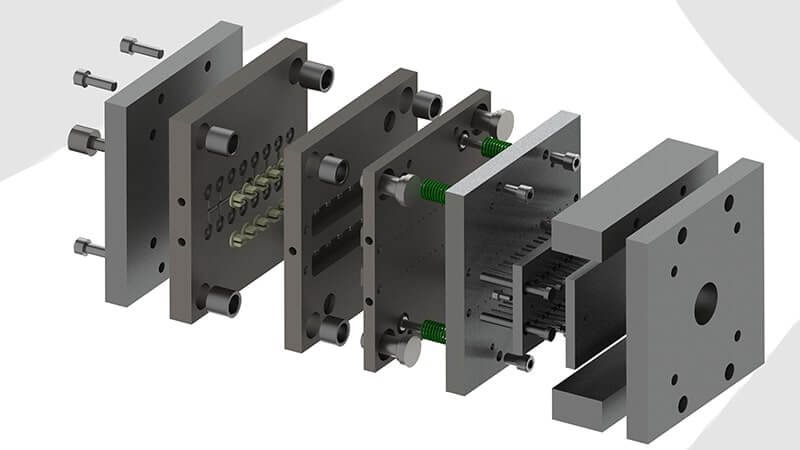

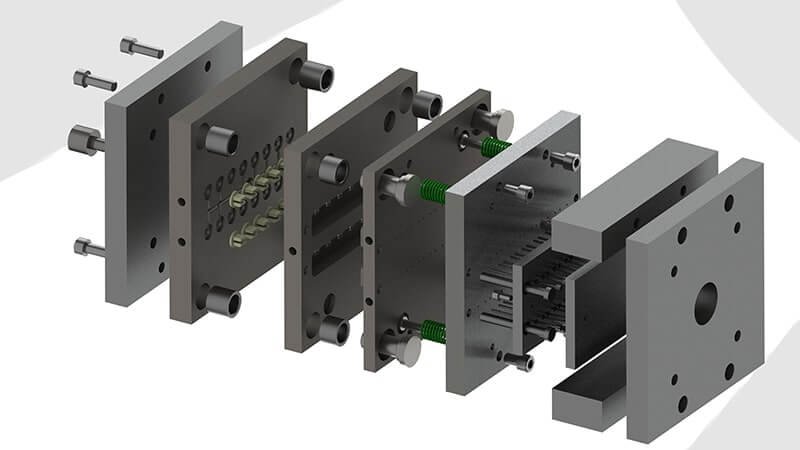

Moldes plásticos são estruturas que funcionam como matrizes para a produção de peças plásticas por meio de injeção, sopro ou compressão. Eles são compostos por duas partes principais: a matriz (cavidade) e o macho (núcleo). A matriz define a forma externa da peça, enquanto o núcleo dá forma às partes internas, como furos e reentrâncias.

Os moldes são geralmente feitos de materiais resistentes, como aço endurecido ou alumínio, capazes de suportar as altas pressões e temperaturas envolvidas no processo de moldagem do plástico. A durabilidade e a precisão do molde determinam a qualidade da peça e a eficiência da produção em larga escala. Um molde bem projetado pode produzir centenas de milhares de peças idênticas, mantendo consistência e minimizando defeitos.

Desenvolvimento de Moldes Plásticos

O desenvolvimento de moldes plásticos é uma etapa crítica que envolve planejamento, tecnologia avançada e habilidades especializadas. Cada detalhe do molde afeta a eficiência da produção e a qualidade da peça final. O processo de desenvolvimento de moldes pode ser dividido nas seguintes etapas:

- Projeto do Molde: O projeto é a primeira e mais importante etapa do desenvolvimento de um molde plástico. Engenheiros e designers utilizam softwares de modelagem 3D para projetar a cavidade e o núcleo do molde, definindo todos os detalhes da peça, como curvas, ângulos, reentrâncias e texturas. Durante esta fase, são considerados fatores como a fluidez do material plástico, o tipo de resfriamento necessário e o mecanismo de extração da peça.

Além disso, o projeto deve prever canais de injeção eficientes para garantir que o plástico derretido preencha todas as áreas do molde de maneira uniforme, evitando bolhas, falhas ou deformações. A precisão do projeto é essencial para reduzir erros e retrabalhos na fabricação do molde, garantindo que o produto final atenda às especificações desejadas. - Escolha do Material para o Molde: A escolha do material para o molde é um fator decisivo no processo. Moldes de aço endurecido são a opção mais comum para produções em larga escala, devido à sua durabilidade e resistência ao desgaste. Moldes de alumínio são mais leves e fáceis de usinar, sendo ideais para produções menores ou prototipagem, onde a alta durabilidade não é uma exigência.

O tipo de material do molde também afeta o acabamento da peça. Moldes de aço, por exemplo, podem ser polidos para criar superfícies lisas e brilhantes, enquanto os moldes de alumínio oferecem um acabamento mais fosco. Essa escolha depende das características desejadas para a peça final. - Fabricação do Molde: Uma vez finalizado o projeto, inicia-se a fabricação do molde. Essa etapa envolve processos de usinagem de alta precisão, como fresagem, torneamento e eletroerosão, realizados em máquinas CNC (Controle Numérico Computadorizado). A usinagem do molde é um processo minucioso, que deve seguir o projeto com precisão para criar todas as cavidades e detalhes necessários.

Durante a fabricação, é crucial considerar aspectos como tolerâncias, resistência e durabilidade. Os moldes passam por tratamento térmico para aumentar a resistência do material, principalmente no caso de moldes de aço. Esse tratamento assegura que o molde possa suportar as condições rigorosas da injeção, incluindo altas pressões e variações de temperatura. - Teste e Ajustes (Try-Out): Após a fabricação, o molde passa por uma fase de testes, conhecida como "try-out". Durante esse estágio, o molde é instalado em uma máquina de injeção para produzir amostras das peças. Essas peças são analisadas em termos de precisão, acabamento e integridade estrutural.

Caso sejam identificados problemas, como rebarbas, deformações ou falhas no preenchimento, o molde é ajustado para corrigir esses defeitos. Essa etapa é fundamental para garantir que o molde esteja perfeitamente calibrado antes de entrar em produção em larga escala, evitando desperdícios e retrabalhos no futuro.

Tipos de Moldes Plásticos

Há diferentes tipos de moldes plásticos, projetados para atender a variados requisitos de produção e características das peças a serem fabricadas:

- Molde de Cavidade Única: Projetado para produzir uma peça por ciclo de injeção, esse tipo de molde é ideal para produções menores ou peças complexas que exigem alta precisão. A vantagem é o controle rigoroso da qualidade de cada peça produzida, garantindo uniformidade.

- Molde de Múltiplas Cavidades: Possui várias cavidades que permitem a produção de múltiplas peças em um único ciclo de injeção. É amplamente utilizado para produções em larga escala, pois aumenta significativamente a eficiência da fabricação e reduz o custo unitário das peças.

- Molde de Família: Projetado para produzir diferentes peças em um único ciclo de injeção, os moldes de família são ideais quando várias partes de um produto precisam ser fabricadas simultaneamente. Um exemplo comum é a produção de tampas e bases de recipientes plásticos no mesmo ciclo.

- Molde de Injeção Rotativa (Rotomoldagem): Utilizado para peças que requerem detalhes em múltiplos lados, como produtos cilíndricos. Este molde possui um mecanismo de rotação, permitindo a distribuição uniforme do material, ideal para a fabricação de peças ocas e grandes.

- Molde com Canais Quentes: Inclui um sistema de canais aquecidos que mantém o plástico derretido durante o processo de injeção, reduzindo o desperdício de material e melhorando a eficiência do processo. São usados quando se deseja minimizar os resíduos e garantir uma melhor qualidade das peças.

Vantagens dos Moldes Plásticos

O uso de moldes plásticos traz inúmeras vantagens para a fabricação de peças plásticas:

- Alta Precisão e Qualidade: Moldes plásticos permitem a produção de peças com precisão milimétrica, essencial para setores como o automotivo e o eletrônico, onde peças devem encaixar-se perfeitamente. A uniformidade de cada peça garante produtos finais de alta qualidade.

- Eficiência em Larga Escala: Uma vez que o molde está pronto, o processo de injeção é altamente automatizado, tornando possível a produção em larga escala com rapidez e eficiência. Essa automação reduz a mão de obra necessária e acelera a fabricação.

- Versatilidade: Moldes plásticos podem ser projetados para produzir uma ampla variedade de peças, adaptando-se a diferentes formatos, tamanhos e funções. Isso inclui desde componentes pequenos e detalhados, como conectores eletrônicos, até itens maiores, como peças automotivas e utensílios domésticos.

- Redução de Custos: Apesar do investimento inicial na fabricação do molde ser elevado, o custo por peça diminui significativamente à medida que a produção é ampliada. Isso faz com que os moldes plásticos sejam uma solução econômica para produções em massa.

Aplicações dos Moldes Plásticos

Os moldes plásticos são utilizados em diversos setores industriais, devido à sua eficiência e capacidade de produzir peças de alta qualidade:

- Setor Automotivo: Na produção de peças como painéis, acessórios internos, botões, conectores e componentes de sistemas de iluminação. A precisão e resistência dos moldes garantem peças seguras e duráveis para os veículos.

- Eletroeletrônicos: Para a fabricação de carcaças, botões, conectores e outros componentes de aparelhos eletrônicos, onde a precisão é essencial para o funcionamento correto dos dispositivos.

- Setor Médico: Na produção de seringas, frascos, equipamentos hospitalares e instrumentos cirúrgicos, onde a precisão, segurança e esterilidade são fundamentais.

- Alimentício: Na fabricação de embalagens plásticas, recipientes, utensílios e acessórios que entram em contato com alimentos. Os moldes são projetados para criar peças seguras, resistentes e higiênicas.

Inovações e Tendências em Moldes Plásticos

Com a evolução da tecnologia, os moldes plásticos têm se beneficiado de inovações como a manufatura aditiva (impressão 3D) para a prototipagem rápida e a utilização de materiais de alta resistência. A impressão 3D permite a criação de protótipos de moldes de forma rápida e econômica, possibilitando ajustes e otimizações antes da produção final. Além disso, o uso de softwares de simulação avançada permite prever o comportamento do plástico durante a injeção, reduzindo erros e otimizando o design do molde.

Papel Essencial na Fabricação de Peças Plásticas!

Os moldes plásticos desempenham um papel essencial na fabricação de peças plásticas, oferecendo precisão, eficiência e versatilidade. Seu desenvolvimento cuidadoso e a escolha do material adequado são fundamentais para garantir a qualidade das peças produzidas e a eficiência do processo de injeção. Com sua capacidade de atender a diversos setores industriais e a incorporação de inovações tecnológicas, os moldes plásticos permanecem como um elemento-chave para a produção moderna, promovendo a inovação e a competitividade no mercado.

Regiões de atendimento

Conte com uma equipe de profissionais qualificados e com experiência no mercado. Confira abaixo algumas das cidades que a FERPLASTIC presta atendimento para Moldes Plásticos.

- Acrelândia

- Assis Brasil

- Brasiléia

- Bujari

- Capixaba

- Cruzeiro do Sul

- Epitaciolândia

- Jordão

- Manoel Urbano

- Mâncio Lima

- Plácido de Castro

- Porto Acre

- Porto Walter

- Rio Branco

- Rodrigues Alves

- Santa Rosa do Purus

Desenvolvimento de Peças em Plástico

Desenvolvimento de Peças em Plástico  Ferramentaria em São Paulo

Ferramentaria em São Paulo  Molde para Injeção Plástica em São Paulo

Molde para Injeção Plástica em São Paulo  Serviço de Injeção

Serviço de Injeção