Molde para injeção

O molde para injeção é uma ferramenta de precisão essencial para a produção em massa de peças plásticas. A concepção e fabricação do molde para injeção demandam conhecimento técnico especializado e a utilização de materiais e equipamentos de alta qualidade.

Funcionamento do molde para injeção

O processo do molde para injeção é um método de fabricação de alta precisão para a produção em massa de componentes de plásticos bastante utilizado em indústrias. O molde para injeção é uma peça fundamental para o processo, sendo responsável por conferir a forma e as dimensões precisas ao material plástico fundido.

Ciclo de moldagem

- Fechamento do molde: As duas metades do molde para injeção, matriz e punção, são unidas com força, criando uma cavidade selada. A matriz define a geometria externa da peça, enquanto o punção determina as características internas, como furos e rebaixos.

- Injeção do polímero: O polímero termoplástico, previamente fundido e plastificado em uma máquina injetora, é injetado sob alta pressão na cavidade do molde. A velocidade de injeção e a pressão são parâmetros críticos que garantem o preenchimento completo e homogêneo da cavidade.

- Resfriamento e solidificação: O polímero quente entra em contato com as paredes frias do molde, dissipando calor e sofrendo uma transição de fase, passando do estado viscoso para o estado sólido. O tempo de resfriamento depende de diversos fatores, como o tipo de polímero, a espessura da peça e a eficiência do sistema de refrigeração do molde.

- Ejeção da peça: Após a solidificação completa do polímero, o molde para injeção é aberto e a peça é ejetada. Sistemas de ejeção mecânicos ou pneumáticos são utilizados para remover a peça da cavidade, garantindo a integridade da mesma.

Componentes essenciais do molde

- Matriz: Contém a cavidade principal que define a forma externa da peça.

- Punção: Define as características internas da peça, como furos, rebaixos e outras geometrias.

- Sistema de refrigeração: Circuito interno de canais que permite a circulação de fluido refrigerante, garantindo a eficiência do processo de resfriamento.

- Sistema de ejeção: Mecanismo que remove a peça da cavidade após a solidificação, composto por pinos ejetores, aneis de retenção e placas de distribuição.

Materiais para fabricação do molde para injeção

A escolha do material para a fabricação do molde para injeção depende das características da peça a ser produzida, do volume de produção e das condições de processamento.

- Aços ferramenta: Oferecem alta resistência ao desgaste, à corrosão e às altas temperaturas, sendo ideais para aplicações que exigem alta durabilidade.

- Alumínio: Utilizado para a fabricação de moldes de menor porte e para peças com baixo volume de produção, devido ao menor custo e à maior facilidade de usinagem.

- Berílio-cobre: Empregado em moldes que exigem alta condutividade térmica, como na moldagem de peças de paredes finas ou com grandes áreas de contato.

Normas regulamentares na fabricação do molde para injeção

A fabricação do molde para injeção envolve diversos processos e etapas que exigem o cumprimento de normas técnicas e regulamentações específicas para garantir a segurança dos trabalhadores, a qualidade do produto final e a conformidade com os requisitos legais.

Normas de segurança

- NR-12 segurança no trabalho em máquinas e equipamentos: Essa norma estabelece os requisitos mínimos para garantir a saúde e a integridade física dos trabalhadores que operam máquinas e equipamentos, incluindo as utilizadas na fabricação de moldes.

- Normas específicas para cada tipo de máquina: Existem normas específicas para máquinas como tornos, fresadoras, retificadoras, eletroerosão, etc., que detalham os requisitos de segurança para cada equipamento.

Normas de qualidade

- ISO 9001: Essa norma internacional estabelece os requisitos para um sistema de gestão da qualidade, garantindo a consistência na fabricação de produtos e serviços, incluindo a fabricação de moldes.

- Normas específicas para a indústria: Dependendo do setor em que o molde será utilizado, como no automobilístico, eletrônico, médico e etc, podem existir normas específicas que estabelecem requisitos adicionais de qualidade.

Normas técnicas

- ABNT NBR: A Associação Brasileira de Normas Técnicas possui diversas normas relacionadas à fabricação de moldes, como as que especificam os requisitos para materiais, tolerâncias dimensionais, rugosidade superficial, etc.

- Normas internacionais: Normas como ISO, ASTM e DIN também podem ser utilizadas como referência para a fabricação de moldes.

Aplicações do molde para injeção

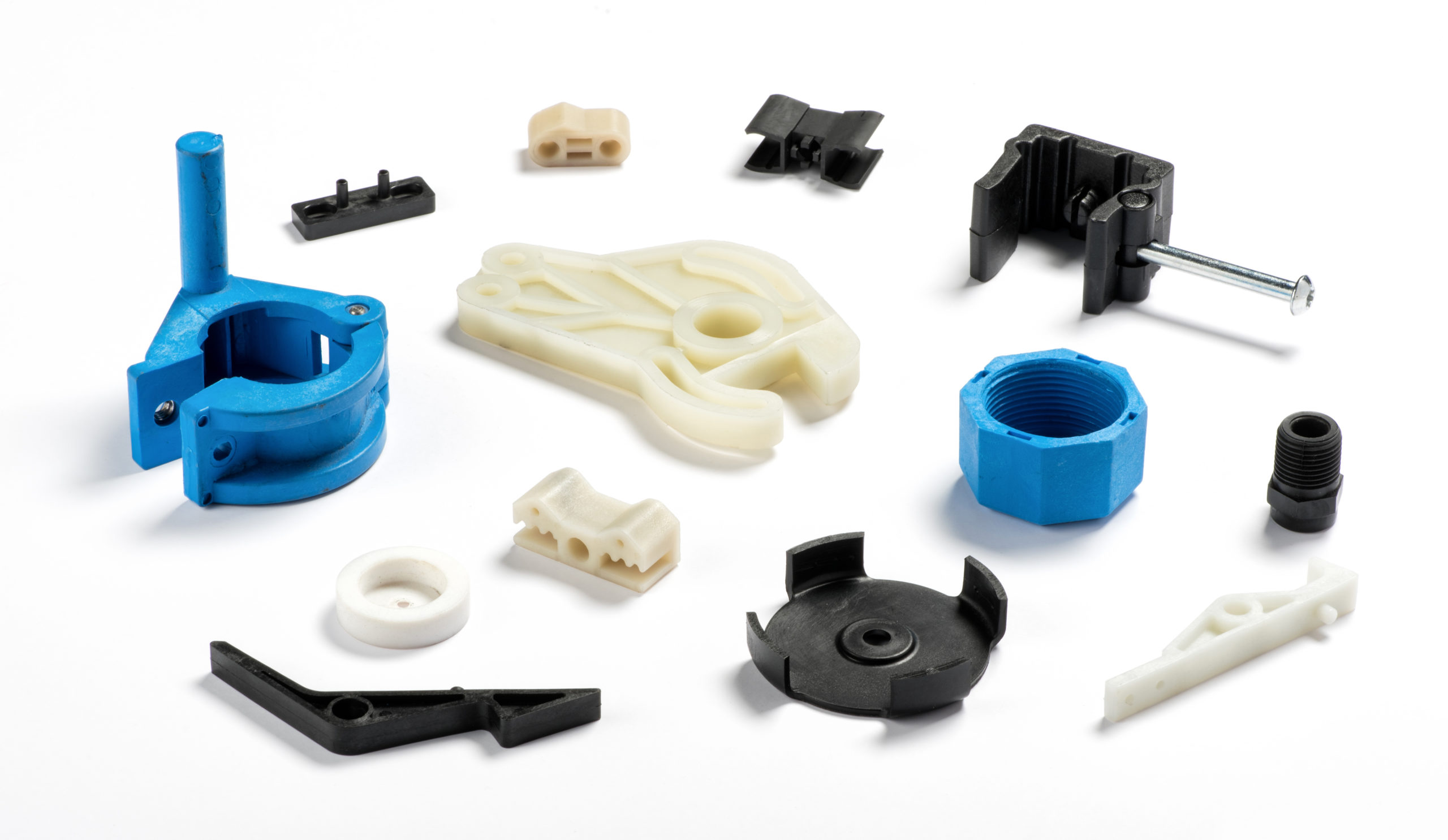

Pela versatilidade e alta precisão do molde para injeção, ele é amplamente utilizado na indústria para a produção em larga escala de componentes plásticos. É uma técnica que se destaca pela sua capacidade de produzir peças com geometrias complexas, tolerâncias dimensionais estreitas e acabamentos superficiais variados, tornando o molde para injeção indispensável em diversos setores.

- Automobilística: Produção de componentes internos e externos de veículos, como paineis de instrumentos, para-choques, grades, maçanetas e componentes de motor.

- Eletrônica: Fabricação de carcaças, conectores, isoladores, botões e outros componentes para equipamentos eletrônicos.

- Embalagens: Produção de embalagens para alimentos, bebidas, produtos de higiene pessoal e outros.

- Medicamentos: Fabricação de dispositivos médicos, embalagens para medicamentos e componentes para equipamentos hospitalares.

- Bens de consumo: Produção de uma ampla variedade de produtos, como brinquedos, utensílios domésticos, móveis e componentes de eletrodomésticos.

- Construção civil: Fabricação de tubos, conexões, revestimentos e outros componentes plásticos para a construção civil.

Vantagens do molde para injeção

O molde para injeção por ser um processo de fabricação de alta precisão e amplamente utilizado na indústria para a produção em massa de componentes plásticos. A técnica de molde para injeção oferece uma série de vantagens que a torna uma escolha estratégica para diversas aplicações.

- Precisão dimensional e tolerâncias estreitas: O molde para injeção permite a produção de componentes com alta precisão dimensional e tolerâncias extremamente estreitas, garantindo a uniformidade e a intercambiabilidade das peças.

- Repetibilidade: A técnica do molde para injeção oferece alta repetibilidade, ou seja, a capacidade de produzir peças idênticas em grandes quantidades, o que é fundamental para processos industriais que exigem alta qualidade e consistência.

- Versatilidade: O molde para injeção é um processo versátil, capaz de produzir peças com uma ampla gama de geometrias, desde formas simples até componentes complexos com detalhes intrincados.

- Alta produtividade: A técnica do molde para injeção permite altas taxas de produção, tornando-a ideal para a fabricação em grande escala.

- Acabamento superficial: É possível obter diferentes tipos de acabamento superficial nas peças injetadas, como brilho, fosco, texturizado, entre outros, atendendo a diversas necessidades estéticas e funcionais.

- Custo-benefício: Apesar do investimento inicial em moldes, o custo unitário das peças produzidas por injeção tende a ser baixo, especialmente em grandes volumes.

- Automatização: O molde para injeção é um processo altamente automatizável, o que reduz a necessidade de mão de obra e aumenta a eficiência.

- Ampla gama de materiais: É possível utilizar uma grande variedade de termoplásticos e termofixos, permitindo a fabricação de peças com propriedades mecânicas, térmicas e químicas específicas.

- Integração de componentes: O molde para injeção permite a integração de componentes metálicos, eletrônicos e outros materiais durante o processo, simplificando a montagem e reduzindo o número de componentes.

Cuidados essenciais com o molde para injeção

A manutenção preventiva do molde para injeção é fundamental para garantir a longevidade, precisão dimensional e a qualidade das peças produzidas.

Limpeza e inspeção

- Limpeza frequente: A remoção de resíduos de polímero, agentes desmoldantes e outras impurezas é crucial para evitar a contaminação do molde e a formação de rebarbas.

- Inspeção visual: A verificação regular de desgastes, rachaduras, erosões e outros danos é essencial para identificar problemas em estágio inicial.

- Inspeção dimensional: A comparação das dimensões do molde para injeção com as especificações originais garante a conformidade das peças produzidas.

Lubrificação e agentes desmoldantes

- Lubrificantes adequados: A utilização de lubrificantes específicos para altas temperaturas e ambientes corrosivos é fundamental para reduzir o atrito e o desgaste.

- Agentes desmoldantes: A escolha do agente desmoldante deve considerar o tipo de material plástico, a temperatura de moldagem e as características da peça.

Manutenção corretiva

- Retificação: A recuperação de superfícies desgastadas através de processos de retificação garante a precisão dimensional do molde para injeção.

- Reparo: A reparação de danos mais complexos no molde para injeção, como rachaduras e trincas, pode ser realizada por meio de soldagem, reposição de componentes ou outras técnicas especializadas.

Armazenamento

- Ambiente controlado: O molde para injeção deve ser armazenado em ambiente seco e com temperatura controlada, evitando a formação de condensação e a corrosão.

- Proteção: A utilização de capas protetoras e embalagens adequadas evita danos durante o armazenamento e transporte.

Monitoramento e controle

- Parâmetros de processamento: O controle rigoroso dos parâmetros de processamento, como temperatura, pressão e tempo de ciclo, é fundamental para evitar sobrecargas no molde.

- Análise de falhas: A investigação das causas de falhas nas peças produzidas permite identificar problemas no molde e tomar medidas corretivas.

Conheça a Fer-Plastic

A Fer-Plastic é uma empresa de molde para injeção fundada na década de 70 com o objetivo de oferecer produtos de alta qualidade, agilidade e baixo custo nos processos de fabricação.

Somos uma empresa de referência no setor de molde para injeção, com anos de experiência no mercado. Com uma equipe experiente e qualificada, conseguimos garantir um serviço de alta qualidade para todos os nossos clientes, ganhando destaque justamente pela sua experiência e tecnologia de ponta.

Para mais informações, entre em contato conosco através dos nossos canais de atendimento!

Regiões de atendimento

Conte com uma equipe de profissionais qualificados e com experiência no mercado. Confira abaixo algumas das cidades que a FERPLASTIC presta atendimento para Molde para injeção.

- Acrelândia

- Assis Brasil

- Brasiléia

- Bujari

- Capixaba

- Cruzeiro do Sul

- Epitaciolândia

- Jordão

- Manoel Urbano

- Mâncio Lima

- Plácido de Castro

- Porto Acre

- Porto Walter

- Rio Branco

- Rodrigues Alves

- Santa Rosa do Purus

Empresa de Injeção de Peças Plásticas

Empresa de Injeção de Peças Plásticas  Fabricante de Moldes para Injeção

Fabricante de Moldes para Injeção  Injeção Sobre Insertos Metálicos

Injeção Sobre Insertos Metálicos  Peças Plásticas de Precisão

Peças Plásticas de Precisão