Injeção de peças técnicas

A injeção de peças técnicas é um método avançado de moldagem de polímeros, projetado para a fabricação de componentes que exigem alta precisão e conformidade com especificações técnicas rigorosas. Essas peças são fundamentais em setores como automotivo, eletrônico, aeroespacial e médico, onde confiabilidade e desempenho são prioritários. O processo se destaca pela capacidade de produzir componentes com formas complexas, utilizando polímeros de alto desempenho que oferecem propriedades mecânicas superiores. Isso faz da injeção de peças técnicas uma escolha indispensável para atender às necessidades de engenharia avançada.

Neste artigo, vamos explorar o processo de injeção de peças técnicas, suas características principais, vantagens, aplicações e considerações que devem ser observadas na escolha dessa técnica para garantir um resultado eficiente e de alta qualidade. Continue a leitura para saber mais sobre a injeção de peças técnicas e como ela pode atender a demandas específicas da indústria.

Características das peças técnicas injetadas

A injeção de peças técnicas é amplamente utilizada pela sua versatilidade e alta qualidade dos materiais empregados em seu processo, garantindo uma produção mais rápida e precisa. As principais características desse processo incluem:

- Alta precisão: as peças técnicas injetadas são projetadas para atender a exigências rigorosas de tolerância dimensional, garantindo o encaixe perfeito em sistemas complexos. Isso é crucial em setores como automotivo e aeroespacial, onde pequenas variações podem comprometer o desempenho. A precisão assegura que, mesmo em grandes volumes, todas as peças mantenham o mesmo padrão de qualidade e segurança.

- Materiais de alto desempenho: polímeros avançados, como poliamida (PA), poliacetal (POM) e polipropileno (PP), são usados na injeção de peças técnicas devido à sua resistência mecânica, térmica e química. Esses materiais podem ser reforçados com fibras de vidro ou aditivos, aumentando a durabilidade e adequação a ambientes desafiadores, como altas temperaturas ou exposição a produtos químicos.

- Complexidade geométrica: o processo de injeção permite a criação de peças com geometrias complexas, como canais internos e superfícies multifacetadas, combinando várias funções em um único componente. Isso é vantajoso em setores como eletrônica e automotivo, onde a compactação e a eficiência de montagem são prioridades.

- Requisitos funcionais: as peças injetadas podem ser personalizadas para atender a requisitos específicos, como maior resistência ao desgaste, controle de fricção, ou resistência ao impacto e à corrosão. Isso garante o desempenho em ambientes desafiadores, como áreas com produtos químicos ou altas temperaturas, prolongando a vida útil dos componentes.

Benefícios da injeção de peças técnicas

Existem inúmeros benefícios ligados ao uso da injeção de peças técnicas para a fabricação precisa de peças nos diversos setores da indústria, incluindo sua alta eficiência produtiva, flexibilidade de design, redução de peso final e customização por demanda. Para compreender estes e outros benefícios competitivos do uso da injeção de peças técnicas, continue a leitura:

- Alta eficiência produtiva: a injeção de peças técnicas permite a produção em massa com alta consistência e qualidade, reduzindo significativamente o tempo de fabricação e os custos por peça. O processo também minimiza o desperdício de material, tornando a produção mais econômica e sustentável.

- Flexibilidade de design: a injeção oferece grande flexibilidade na criação de peças com geometrias complexas e detalhes precisos, o que é essencial para atender a requisitos técnicos específicos. Essa capacidade reduz a necessidade de montagem de várias partes, otimizando a produção em setores como automotivo e eletrônico.

- Redução de peso: a substituição de peças metálicas por componentes plásticos injetados reduz significativamente o peso das peças, sem comprometer a resistência. Isso melhora o desempenho e a eficiência energética, especialmente em indústrias como automotiva e aeroespacial, onde a redução de peso é crucial.

- Customização: as peças injetadas podem ser facilmente personalizadas para atender a diferentes requisitos funcionais, como resistência ao calor, abrasão ou produtos químicos. Além disso, é possível aplicar diversos acabamentos estéticos e cores, garantindo que as peças se adequem tanto funcionalmente quanto visualmente às necessidades dos projetos.

Aplicações da injeção de peças técnicas

A flexibilidade do processo de injeção de peças técnicas permite sua aplicação em diversas áreas da indústria, oferecendo soluções eficazes para a produção de peças essenciais. Entre os principais setores que se beneficiam desse processo estão:

- Indústria automotiva: componentes como partes de motor, engrenagens e conectores são fabricados com polímeros avançados que proporcionam durabilidade e precisão dimensional, ajudando a reduzir o peso dos veículos e a melhorar sua eficiência.

- Eletrônica e telecomunicações: peças técnicas injetadas são essenciais na fabricação de conectores, invólucros e componentes internos que exigem precisão mecânica e elétrica, garantindo o isolamento adequado e resistência ao desgaste.

- Aeroespacial: componentes estruturais leves e resistentes são produzidos por injeção para suportar as condições extremas de temperatura e pressão em ambientes aeroespaciais, ajudando a reduzir o peso das aeronaves sem comprometer a segurança.

- Medicina: a injeção de peças técnicas é usada na fabricação de dispositivos médicos precisos, como instrumentos cirúrgicos e próteses, garantindo esterilidade e biocompatibilidade, essenciais para a segurança dos pacientes.

Considerações para a injeção de peças técnicas

Embora se trate de um processo com muitos benefícios e uma ampla gama de aplicações para a indústria, a injeção de peças técnicas requer que algumas considerações sejam observadas antes de sua realização. Uma vez que cada projeto possui demandas de material, quantidade e controle de qualidade especificadas, é necessário considerar estes fatores ao escolher a injeção de peças técnicas mais adequada para obter resultados satisfatórios. Para compreender melhor esta etapa do processo, leia os itens abaixo:

- Tipo de material: a escolha do material adequado é fundamental para garantir que a peça atenda às exigências específicas da aplicação, como resistência mecânica e térmica. Materiais como poliamida, poliacetal e polipropileno, reforçados com fibras, são opções comuns.

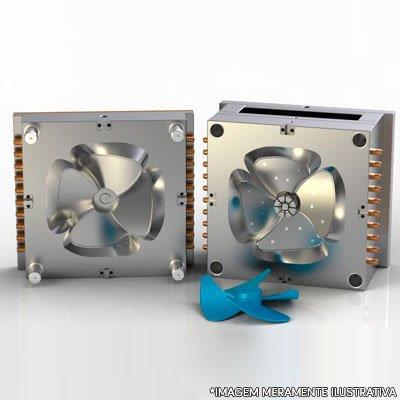

- Design do molde: o molde deve ser projetado para suportar pressões elevadas e garantir a precisão dimensional, considerando a geometria complexa e a necessidade de sistemas de refrigeração eficientes.

- Controle de qualidade: processos rigorosos de controle de qualidade devem ser implementados desde a escolha da matéria-prima até a inspeção final da peça, garantindo que cada componente atenda aos padrões exigidos.

- Capacidade de produção: o fabricante deve ter equipamentos adequados e experiência técnica para produzir em larga escala, mantendo a consistência de qualidade, além de flexibilidade para adaptar a produção a diferentes volumes e prazos.

Processo de Injeção de Peças Técnicas

O processo de injeção de peças técnicas envolve diversas etapas fundamentais para garantir que o produto final atenda aos mais altos padrões de qualidade e funcionalidade. É de extrema importância que o processo seja realizado por um profissional ou equipe qualificada, pois dessa forma, é possível assegurar que todas as normas de segurança necessárias sejam cumpridas, garantindo equipamentos que atendam as especificidades de cada demanda. Entre as principais etapas do processo de injeção de peças técnicas estão:

- Desenvolvimento do molde: o molde deve ser projetado com precisão para garantir que a peça final corresponda exatamente às especificações exigidas. São comuns moldes multicavidade ou com sistemas de canais quentes, que aumentam a eficiência da produção.

- Seleção de materiais: a escolha do material é crítica e deve considerar as propriedades mecânicas e funcionais necessárias para a peça. Polímeros técnicos, muitas vezes reforçados com fibras ou cargas, são usados para aumentar a resistência e o desempenho da peça.

- Injeção do material: o material plástico é aquecido até o estado líquido e injetado sob alta pressão no molde. O controle da pressão, temperatura e velocidade durante a injeção é essencial para garantir a qualidade da peça e evitar defeitos como bolhas e rebarbas.

- Cura e resfriamento: após a injeção, a peça é resfriada e endurecida no molde. O tempo de resfriamento é cuidadosamente controlado para evitar distorções e garantir que a peça mantenha suas dimensões exatas.

- Desmoldagem e acabamento: uma vez resfriada, a peça é removida do molde. Em muitos casos, pode ser necessário um acabamento adicional, como corte de rebarbas, polimento ou tratamentos térmicos, para melhorar suas propriedades.

Conheça a Fer-Plastic!

Desde 1975, a Fer-Plastic tem se dedicado ao desenvolvimento contínuo de produtos de alta qualidade e desempenho excepcional. Como pioneira no serviço de injeção de plástico, nossa história remonta à década de setenta, quando nos comprometemos a oferecer soluções inovadoras e acessíveis para os processos de fabricação.

Situada estrategicamente na zona sul da cidade de São Paulo, nossa empresa conta com uma infraestrutura técnica de ponta, capacitada para atender às demandas do mercado com excelência. Somos especializados na produção de peças plásticas em uma ampla variedade de resinas termoplásticas. Além disso, dispomos de maquinário completo para a fabricação e manutenção dos moldes de injeção, garantindo a precisão e a confiabilidade de nossos produtos.

Se você busca um parceiro confiável e comprometido com a qualidade, estamos aqui para atender às suas necessidades e sanar quaisquer dúvidas que tenham restado com dedicação e eficiência. Entre em contato conosco e descubra como podemos ajudar a impulsionar o sucesso do seu projeto!

Regiões de atendimento

Conte com uma equipe de profissionais qualificados e com experiência no mercado. Confira abaixo algumas das cidades que a FERPLASTIC presta atendimento para Injeção de peças técnicas.

- Acrelândia

- Assis Brasil

- Brasiléia

- Bujari

- Capixaba

- Cruzeiro do Sul

- Epitaciolândia

- Jordão

- Manoel Urbano

- Mâncio Lima

- Plácido de Castro

- Porto Acre

- Porto Walter

- Rio Branco

- Rodrigues Alves

- Santa Rosa do Purus

Empresa de Injeção de Plástico

Empresa de Injeção de Plástico  Fábrica de Peças Plásticas

Fábrica de Peças Plásticas  Ferramentaria de Moldes Plásticos

Ferramentaria de Moldes Plásticos  Serviço de Injeção Plástica

Serviço de Injeção Plástica